пт, 26 апр.

19:44

Ставрополь

+23 °С, ясно

Большая сушкаНовость

26 октября 2018, 11:20

На Ставрополье внедряют передовые технологии обработки семян. Зёрна грузят в контейнеры и сушат потоками горячего воздуха.

На Ставрополье внедряют передовые технологии обработки семян. Зёрна грузят в контейнеры и сушат потоками горячего воздуха.

Перспективы развития отрасли обсудили на торжественном мероприятии, посвящённом вводу в эксплуатацию сушильного комплекса от компании «Сингента». Объект открылся в Кочубеевском районе на базе сельскохозяйственного предприятия «Колос». Здесь будут производить обработку семян подсолнечника, полученных от ставропольских производителей. Главная цель процедуры – повышение качества материала.

Участие в церемонии приняли высокопоставленные спикеры: министр экономического развития Ставрополья Валерий Сизов, директор компании «Сингента» по продажам и маркетингу в России Юрий Васильков, глава Кочубеевского района Алексей Клевцов, а также работники комплекса и представители средств массовой информации.

Локализация производства

Как пояснил представитель компании-инвестора Юрий Васильков, открытие комплекса –это очередной шаг на пути к развитию бизнеса семян в России. Фирма стремится предлагать производителям передовые технологии в семеноводстве, позволяющие добиваться экономической эффективности:

– Стремимся к локализации производства. Хотим, чтобы к 2021 году 80 процентов продаваемых средств защиты растений производились на территории России. С семенами тяжелее: это сложный продукт и живой организм, подверженный влиянию погодных факторов. В связи с этим намного труднее наращивать объёмы производства, поддерживая необходимое качество.

По словам спикера, Ставропольский край хорошо подходит для реализации подобных проектов. Здесь прекрасные агроклиматические условия, а также заинтересованные краевые власти, готовые оказать инвесторам любую поддержку. В случае с сушильным комплексом сработал принцип «единого окна» – чиновники предложили полный комплекс услуг, начиная от помощи с документацией и рекомендациями по выбору территории и заканчивая разрешением проблем с подведением коммуникаций.

– Считаем, что наука должна быть глобальной, а производство – локальным. Это экономически эффективно и полностью отвечает интересам государства, которое поддерживает развитие местной производственной базы, – подытожил Юрий Васильков.

Слова бизнесмена подтвердила начальник отдела растениеводства регионального минсельхоза Елена Тамбовцева. По её словам, для Кочубеевского района открытие площадки является значимым событием: муниципальное образование считается краевым лидером по производству подсолнечных семян. В этой связи аграрии заинтересованы и в том, чтобы продукция была обработанной и качественной:

– Это позволит не только готовить зерновой материал, но и увеличивать объёмы производства. Подсолнечник – довольно рентабельная культура, так что хозяйства будут иметь прибыль.

Лабораторный анализ

Принцип работы комплекса достаточно прост. Зерно привозят на грузовиках. Каждая машина встаёт на специальные весы, после чего один из лаборантов берет образец семенного материала и проверяет его на влажность и физическую чистоту.

– Семена привозят с разным уровнем влажности. Наша задача – довести их до оптимальных показателей. Это шесть-семь процентов, – пояснил мастер площадки Александр Яковенко.

Для определения качества лаборанты используют так называемый автоматический анализатор влажности. В прибор загружаются пять граммов подсолнечника, после чего на экран автоматически выводится фактический процент. Машина производит подсчёт на основании снижения массы зерна, вызванного самонагреванием.

Для определения физической чистоты применяют три специальных «ситечка». В верхнее насыпают горстку зерна, а затем «башенку» трясут в течение нескольких минут. Чистые семена и мусор оказываются в разных отсеках, и лаборант фиксирует полученные данные.

Зерно в «горячем тоннеле»

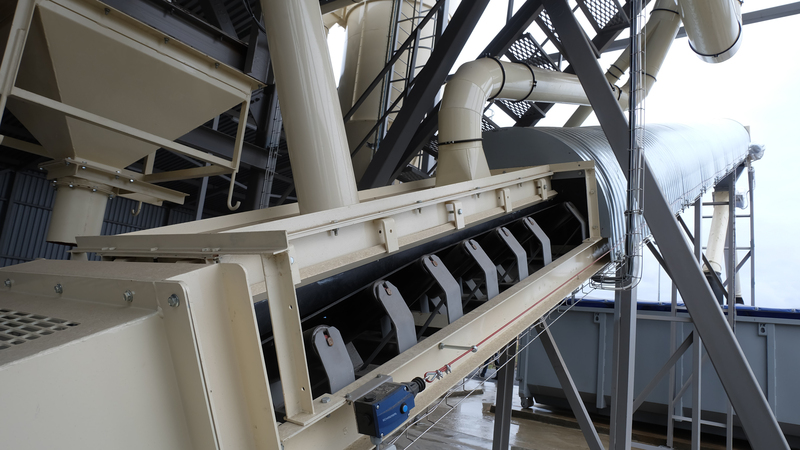

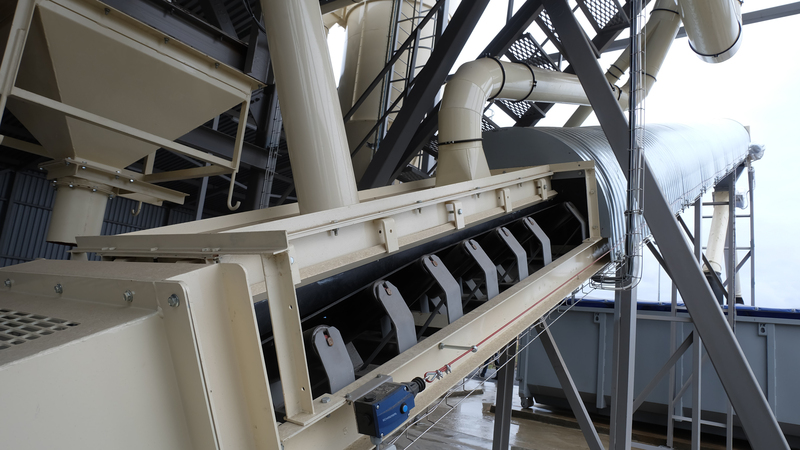

Пока в лаборатории анализируют извлечённые образцы, грузовик отправляется на эстакаду и опрокидывает продукцию в яму – для дальнейшей очистки. Семена попадают в специальный бункер, а оттуда – в современную машину датской фирмы «Кимбрия». Технология налажена таким образом, что пыль и отходы отправляются в отдельный мусоросборник и не загрязняют окружающую среду.

Очищенный материал переправляют на сушку. Зерно распределяется по десяти контейнерам с сетчатым полом. Каждое из этих помещений соединяется тоннелем с «сердцем комплекса» – горелкой и вентилятором, который гонит по «коридору» воздух температурой в 36 градусов.

– В одну смену задействованы пять человек. Температуру и время сушки мы устанавливаем, исходя из полученной в лаборатории формулы. И всегда внимательно контролируем процесс, – пояснил Александр Яковенко.

После того, как зерно высушивается, его грузят в деревянные короба и отправляют на завод. Там специалисты проводят фотосепарацию (сортируют материал по цветовому признаку), а также занимаются фасовкой и протравкой.

Инвестиции как ориентир

Сушилка уже отработала первый сезон в тестовом режиме. И показала хорошие результаты – больше тысячи тонн обработанного зерна (порядка 37 в сутки). Представители «Сингенты» намереваются в будущем увеличивать эти показатели, продолжая эффективную работу в тандеме со ставропольскими властями.

– Это очень важный инвестиционный проект, высокотехнологичное производство, и таких должно становиться всё больше и больше. Мы работаем над привлечением подобных предпринимателей. Основная задача – добиться того, чтобы большая часть локализованного производства была размешена в Ставропольском крае. В дальнейшем это позволит добиться импортозамещения – обеспечения собственными семенами на все 100 процентов, – пояснил министр экономического развития Ставрополья Валерий Сизов.

Сергей Сыровацкий.

Фото – Сергей Пархисенко.